在制造業數字化轉型的浪潮中,集團型企業如何高效、統一地管理分布在不同地域的多個工廠,成為提升核心競爭力的關鍵。制造執行系統作為連接企業計劃層與車間控制層的核心信息系統,其網絡服務的構建質量直接決定了數據流通的效率、生產協同的水平以及全局決策的敏捷性。構建一個穩健、靈活且可擴展的多工廠MES企業網絡服務,需要從頂層設計出發,遵循一套清晰的戰略架構與實施路徑。

一、 明確頂層設計與核心目標

構建多工廠MES網絡服務,首要任務是明確集團的統一戰略目標。這通常包括:實現生產數據的標準化與透明化,支持集團層面的全局生產監控與績效對標;促進跨工廠的生產協同與資源調度優化;確保各工廠在遵循集團統一工藝、質量與安全標準的前提下,保留適應本地化需求的靈活性;構建一個安全、可靠、高性能的數據骨干網,為未來工業互聯網應用奠定基礎。

二、 設計分層解耦的網絡服務架構

一個成功的多工廠MES網絡服務架構應采用分層、解耦的設計思想,通常包含以下層次:

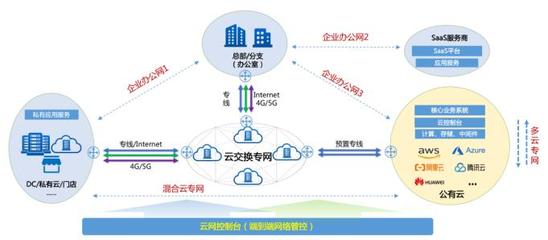

- 基礎設施層(IaaS):基于集團統一規劃的數據中心或混合云平臺,構建高可用、可彈性伸縮的計算、存儲與網絡資源池。建議采用軟件定義網絡技術,實現網絡資源的靈活配置與集中管理。

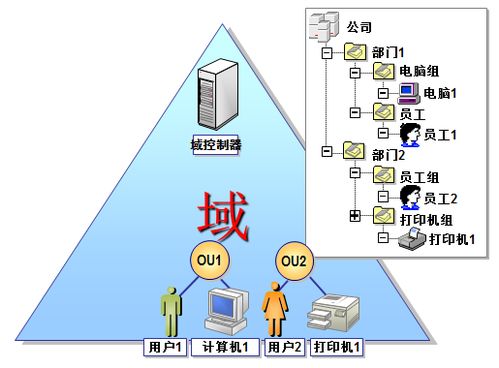

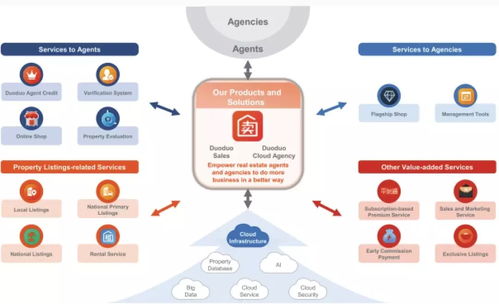

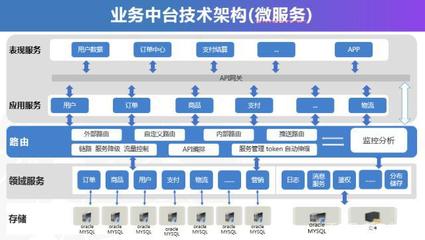

- 平臺服務層(PaaS):在此層構建集團統一的MES服務化平臺。將MES的核心功能(如工單管理、物料追溯、質量管理、設備管理、績效分析等)模塊化、微服務化,并通過企業服務總線或API網關進行統一封裝與管理。這確保了各工廠可以按需訂閱服務,同時保證了業務邏輯的一致性。

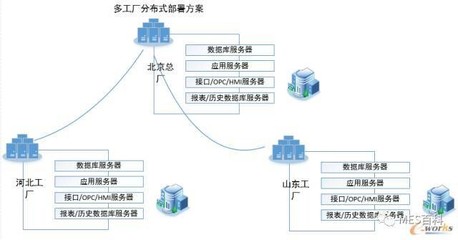

- 工廠接入層:各工廠通過專線、VPN或工業互聯網等安全通道接入集團核心網絡。工廠內部部署輕量化的邊緣計算節點或本地服務器,用于處理實時性要求極高的本地控制邏輯、緩存數據,并在網絡中斷時保證車間基本運營。邊緣節點與中心平臺保持數據同步。

- 數據治理與集成層:建立集團統一的數據標準、編碼體系與數據模型。通過數據集成平臺,實現MES與上層ERP、PLM,下層SCADA、設備物聯網,以及橫向的WMS、QMS等系統的無縫集成,打通信息孤島,形成貫穿集團、工廠、車間的數據流。

三、 關鍵實施策略與技術選型

- 標準化先行:在集團層面統一物料、設備、人員、工藝路線、質量缺陷等主數據編碼,制定數據采集與接口規范。這是實現數據可比性、可聚合性的基石。

- 采用“平臺+APP”模式:集團打造統一的MES技術平臺和核心微服務組件,各工廠或業務單元可以根據自身行業特性(如離散裝配、流程工業)和個性化需求,在平臺上配置或開發特定的“APP”應用,兼顧統一性與靈活性。

- 網絡與安全并重:構建基于SD-WAN的集團骨干網,優化跨地域數據傳輸質量與成本。必須建立縱深防御的安全體系,包括網絡邊界防火墻、入侵檢測、終端安全、數據加密傳輸與存儲、嚴格的訪問權限控制與審計,確保工業數據與生產安全。

- 漸進式部署與變革管理:選擇一兩個具有代表性的工廠作為試點,驗證平臺架構、網絡性能和業務流程。成功后再分階段、分批次推廣至其他工廠。高度重視變革管理,通過培訓、宣導確保各層級員工理解、接受并熟練使用新系統。

四、 持續優化與價值挖掘

系統上線并非終點。集團應建立專門的運維與優化團隊,持續監控網絡與服務性能,收集各工廠反饋,迭代優化平臺功能。更重要的是,利用匯聚的全局生產大數據,通過大數據分析與人工智能技術,在集團層面實現更高級別的應用,如需求預測驅動的柔性生產調度、供應鏈聯動優化、跨工廠的質量問題根因分析、以及基于數字孿生的生產仿真與優化,最終實現從“連接”到“洞察”再到“智能”的演進,驅動集團制造業整體向智能制造邁進。

構建集團多工廠MES企業網絡服務是一項復雜的系統工程,需要戰略遠見、架構智慧與扎實執行的結合。通過構建一個標準統一、靈活彈性、安全可靠、數據驅動的網絡化MES服務平臺,集團企業能夠真正打破工廠圍墻,實現生產運營的全局可視化、協同化與智能化,在數字化時代構筑堅實的競爭優勢。